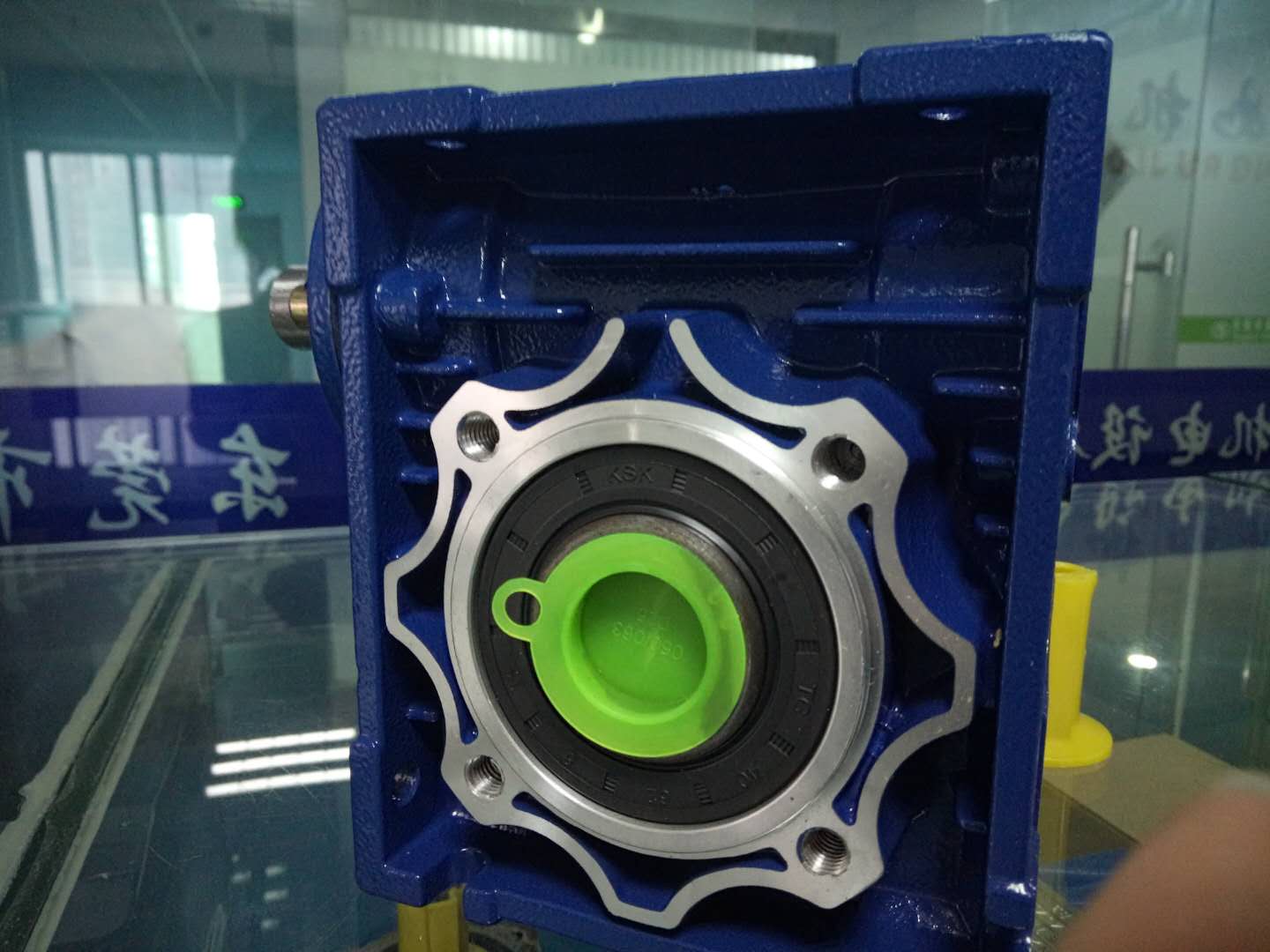

有效解決NMRV063/090-Y90-1.5KW減速機蝸桿徑向偏差的方法。某軋鋼廠中厚板投入了粗軋機列,實現了雙機架軋制,產品規格和產量都有了很大的飛越。粗軋機機械壓下部分,主要由兩臺壓下蝸輪蝸桿減速機以及相關液壓平衡系統組成。在生產過程中,壓下輥縫控制、板型精度控制等數據,主要來源于分別安裝在軋機傳動側及操作側的兩臺壓下RV減速機蝸桿軸端的壓下編碼器,編碼器使用的好壞直接制約了生產。自2015年下半年,粗軋機壓下蝸輪蝸桿減速機開始出現蝸桿徑向偏差現象,生產時間越久,幅度越來越大,徑向達到1~2毫米,運行穩定性劣化,蝸輪蝸桿減速器振動及噪音明顯,而徑向偏差還會影響編碼器內置的軸承負載,直接影響了編碼器的正常使用,高峰時個月損壞了兩個編碼器,對生產造成不必要的損失。

效果驗證:對調整后的RV減速箱蝸桿軸向位移進行檢測,達到了0.6~1.0毫米,效果顯著,滿足了現場使用的要求。對改進后的編碼器心軸使用情況進行了跟蹤,跳動量可有效控制在0.20毫米之內。編碼器的平穩運行得到了極大的提升,使用至今未出現任何異常現象。粗軋機壓下機械蝸輪蝸桿減速機經過檢修后,振動和噪音大幅度降低,設備穩定性大大提高,說明工作人員對編碼器心軸的結構改進是成功的。不僅降低對安裝人員技術水平的要求,安裝精度由配件的結構形式和加工精度來保證,而且還杜因為人為的因素造成事故的發生,有效保障了設備的正常運轉。http://www.dpcd.cn/Products/nmrv063jsj.html